| Et Kalınlığı (mm) | t1 Dudak Yüksekliği (mm) | t2 Isıtma Süresi (Saniye) | t3 Ütü Çıkarma Süresi (Saniye) | t4 Basınç Yükseltme Süresi (Saniye) | t5 Basınç Soğuma Süresi (Dakika) |

|---|---|---|---|---|---|

| <4,5 | 0,5 | 45 | <5 | 5 | 6 |

| 4,5 - 7 | 1 | 45 - 70 | <6 | 5 - 6 | 6 - 10 |

| 7 - 12 | 1,5 | 70 - 120 | <8 | 6 - 8 | 10 - 16 |

| 12 - 19 | 2 | 120 - 190 | <10 | 8 - 11 | 16 - 24 |

| 19 - 26 | 2,5 | 190 - 260 | <12 | 11 - 14 | 24 - 32 |

| 26 - 37 | 3 | 260 - 370 | <16 | 14 - 19 | 32 - 45 |

| 37 - 50 | 3,5 | 370 - 500 | <20 | 19 - 25 | 45 - 60 |

| 50 - 70 | 4 | 500 - 700 | <35 | 25 - 35 | 60 - 80 |

Polietilen (PE) Boru Nasıl Döşenir?

Polietilen (PE) Boru İstifleme Kuralları

- PE boruların sahaya düzgün ve hasarsız indirilmesi, kusursuz montajın en önemli noktalarından biridir.

- PE Borular taşınırken araç kasalarında veya forklift, vinç gibi makinelerin ataşmanlarında bulunabilecek sivri cisimlere dikkat edilmelidir.

- PE Borular indirilirken zeminde bulunabilecek çivi,taş vb. sivri uçlu cisimlere dikkat edilmelidir. Sivri uçlu cisimlerin boruya zarar vermesini engellemek için; zemin; çivi, taş vb. sivri uçlu cisimlerden temizlenmiş ve düzeltilmiş olmalıdır.

- Boruların zemine değmemesi için, boy boruların altına 1’er metre aralıklarla 5cm X 10cm tahta konmalıdır.

- Üst Üste konulan boruların kaymasını engellemek için en alt sıranın yanlarına üçgen şeklinde takozlar konulmalıdır.

- İstif yüksekliği 1,5mt’yi geçmemelidir. En alt sırada kalan boruların ezilip, ovalleşmemesi gereklidir.

- Borular istif sahasında bekleyecek ise, güneş ışınları (UV) ve diğer doğa olaylarından korumak için üzerleri branda ile örtülmelidir.

Polietilen (PE) Boru Genel Döşeme Kuralları

Doğru montaj ve doğru yataklama boru ömrünü uzatır. Boru döşeme ile ilgili her türlü konuda Esen Plastik Proje Destek Ekibi’ne danışabilirsiniz.

Esen Plastik Proje Destek Ekibi, fabrikamız ya da şantiyenizde sizlere gerekli eğitimleri vermekten memnuniyet duyacaktır.

- Zarar görmüş borular kesinlikle kullanılmamalıdır.

- Kanal içerisinde zemin suyu bulunmamalıdır. Eğer varsa, kanal dışına pompa yardımıyla tahliye edilmelidir.

- Boru Döşemesi için ATV-A127 ve EN805 standartlarından faydalanabilirsiniz.

- Kanal/Hendek tabanı arazi kotuna göre açılıp, sivri cisimlerden arındırılmalıdır.

- Yastık Tabakasını oluşturmak için yastıklama malzemesi (kum) %95 oranında sıkıştırılarak serilmelidir.

- Gömlek Tabakasını oluşturmak için, sivri cisimlerden arındırılmış toprak malzeme, 30’ar cm dökülerek %95 oranında sıkıştırılmalıdır.

- Bu işlem her 30cm’de bir tekrarlanmalıdır.

- Gömlek Tabakası sıkıştırma işlemleri bittikten sonra, Kanal/Hendek kapamak için toprak dolgu kullanılabilir.

Standart Hendek Kazısı Kuralları

TRAFİK YÜKÜ olan arazilerde dolgu bölgesi standartlar ölçüsünde sıkıştırılmalıdır. Gerekli döşeme derinliğinin sağlanamadığı koşullarda BETON GÖMLEKLEME yapılmalıdır.

| Yük Tipi | Kuvvet (kN) | Kuvvet (lbs) | Gömme Derinliği (m) |

|---|---|---|---|

| AASHTO H20 ( C ) | 72 | 16000 | 1 |

| BS 153 HA ( C ) | 90 | 20000 | 1,5 |

| ATV LKW 12 ( C ) | 40 | 9000 | 1 |

| ATV SLW 30 ( C ) | 50 | 11000 | 1 |

| ATV SLW 60 ( C ) | 100 | 22000 | 1,5 |

| Cooper E80 | Demiryolu | - | 3 |

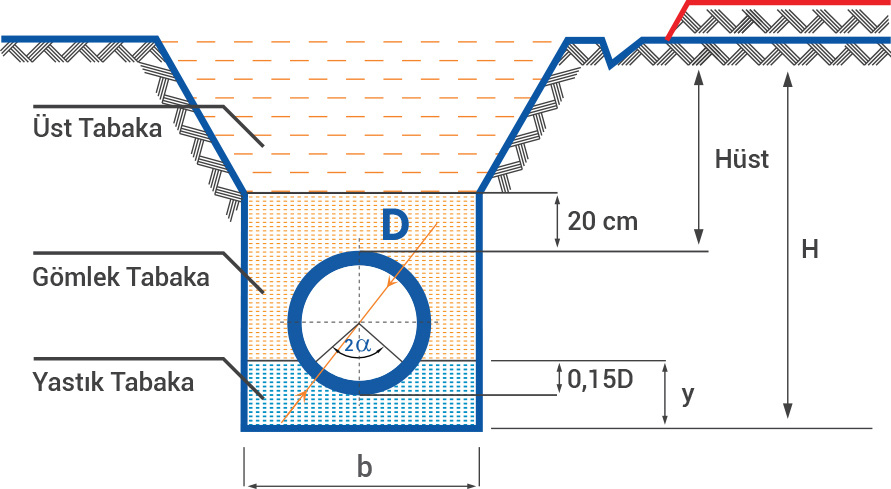

Polietilen (PE) Borular için Hendek Nasıl Olmalı?

- ÜST TABAKA : Sıkıştırılmamış toprak dolgu. (Yol geçişleri hariç)

- GÖMLEK TABAKA : Sert cisimlerden arındırılmış, sıkıştırılmış toprak dolgu

- YASTIK TABAKA : Sıkıştırılmış kum

- H: Hendek Derinliği (cm)

- Hüst: Boru üst kotu ile zemin arasındaki mesafe (cm),

- b: Hendek Genişliği (cm)

- Y: Yastık Tabaka Yüksekliği (cm)

- D: Boru Dış Çapı (mm)

- 2a: Derece Cinsinden Yataklama Açısı

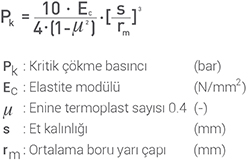

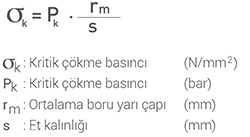

Çökme Basıncı Nasıl Hesaplanır?

Toprak altına döşenen boruların, toprak yükü dışında maruz kaldığı yükler vardır. Bunlar, deniz deşarjı gibi doğrudan denize boru döşenmesinde oluşan yükler olabileceği gibi, boru toprak altına döşendiğinde zemin suyunun oluşturacağı ek yükler de olabilir. Bu yüklerin dışında gömlekleme yöntemi ile iç içe geçen borularda, borular arası boşluğu doldurmak için yapılan gömlekleme betonu veya emiş maksatlı vakumla çalışan borularda oluşan ek yükler gibi aşırı gerilmenin olacağı projelerde stabilite (çökme) hesabı yapmak gerekecektir.

Polietilen (PE) Boruların Kaynak Yöntemleri

Alın Kaynak Yöntemi

- Alın Kaynak standardı.ISO21307 / DVS2207

- Alın Kaynak Yöntemi PE Borularda kullanılan en yaygın kaynak yöntemidir. Kaynak yapılacak boruların yüzeyleri eriyik sıcaklığa ulaştırılıp, basınç altında soğumaya bırakılır.

- PE Boru kaynak eğitimi almış, sertifikalı kişiler tarafından yapılmalıdır. (Esen Plastik Proje Destek Ekibi, fabrikamız ya da şantiyenizde sizlere gerekli eğitimleri vermekten memnuniyet duyacaktır.)

- Isıtıcı/Ütü kalibrasyonu yapılmış, kaynak yapılacak boru çapına uygun nitelikte makine kullanılmalıdır.

- Minimum 3mm, Maksimum 150 mm et kalınlığına kadar uygulanabilmektedir.

- Kaynak yapılacak boruların et payları arasında %10’dan fazla fark olmamalıdır.

- Ortam sıcaklığı 5°C’nin altında olmamalıdır. Eğer ortam ısısı düşükse, kaynak yapılacak alan çadırlanmalı ve çalışma alanı soğuk, rüzgar, yağış, nem, toz vb. gibi doğa olaylarından etkilenmeyecek şekle getirilmelidir.

- Hava sirkülasyonundan dolayı kaynak ısısının kaçmaması için borunun açıkta kalan ucu kapatılmalıdır.

- Kaynak ütü sıcaklığı 200°C-230°C arasında olmalıdır.

- Ütü sıcaklığı istenen değere ulaştıktan sonra, 10 dakika beklenmeli, istenen değer sabit kalıyor mu diye kontrol edilmelidir.

- Kaynak yapılacak boru yüzeyleri, Alın Kaynak Makinesinin Tıraşlama ünitesi ile tıraşlanmalıdır. Tıraşlanan yüzeyler tekrar kirletilmemelidir.

- Boru yüzeyi ve kaynak ütüsü her kaynak işleminden önce saf alkol ile temizlenmelidir.

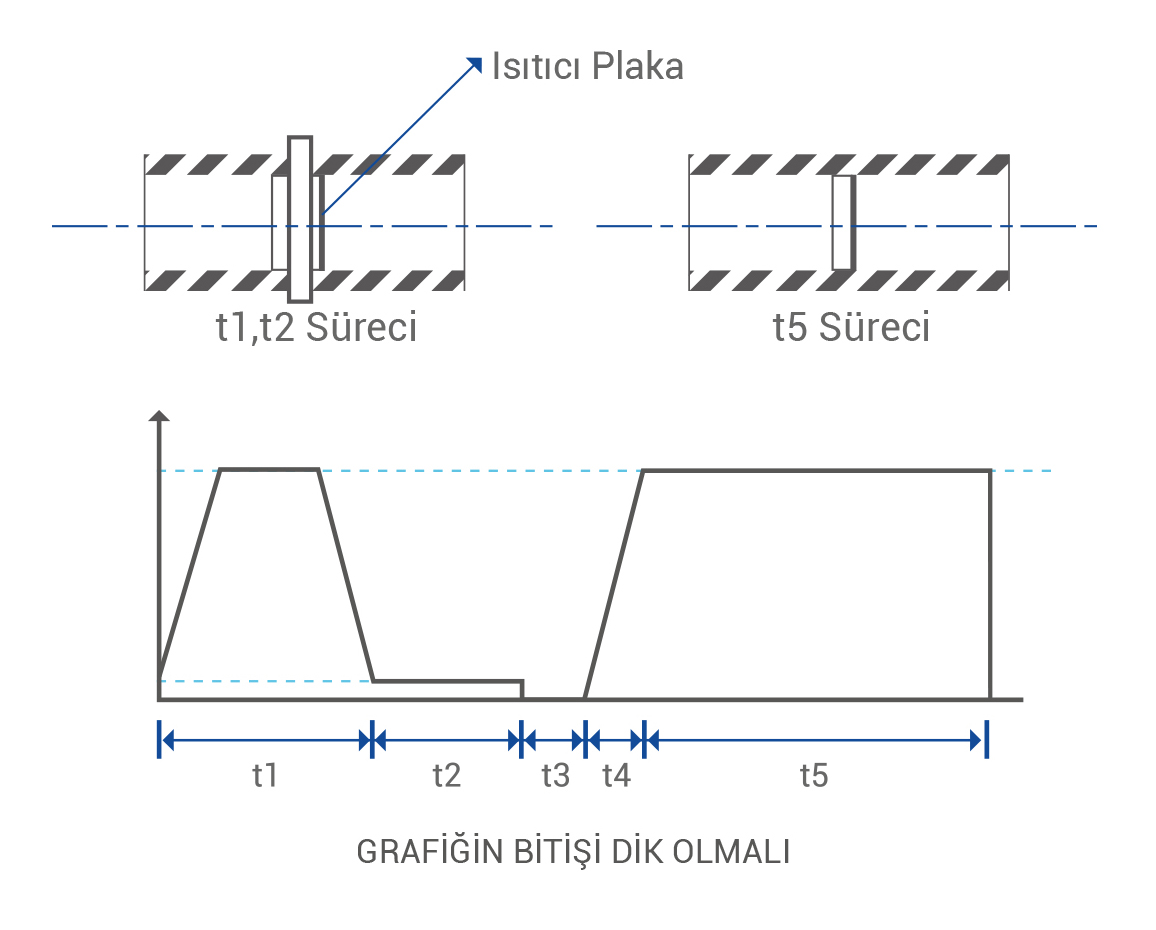

- t1= Basınçlı Isıtma Süresi (Kaynak Basıncı P=0,15N/mm2 olmalı, Boru dudak yüksekliği L1 değerine ulaşmalı)

- t2= Isıtma Süresi (Kaynak Basıncı P<0,02N/mm2 olmalı, Boru Et Kalınlığı x10sn.)

- t3= Ütü Çıkarma Süresi (Bu süre mümkün olduğunca kısa tutulmalıdır)

- t4= Basınç Yükseltme Süresi

- t5= Basınçta Soğuma Süresi

Elektrofüzyon (EF) Kaynak Yöntemi

İç yüzeyleri özel rezistans tellerle kaplı imal edilen bağlantı elemanları aracılığı ile PE boruları birbirine kaynatarak birleştirilmesini sağlayan yöntemdir.

- Kaynak yapılacak borunun uçları düz/dik olarak ince dişli testere ile kesilmeli ve boru yüzeyi kesme talaşlarından temizlenmelidir.

- Boruların uçları, manşonun geçeceği uzunluğa kadar raspa ile talaş kaldıracak şekilde sıyrılmalıdır. Bu şekilde yüzey oksitlenmesi temizlenmiş olur. Bu işlemden sonra raspa ile sıyrılan yüzeyler alkol ile temizlenmelidir.

- Kaynak yapılacak EF ek parçaların iç kısımları alkol ile temizlenmelidir.

- Ek parça içinde bulunan set borunun alnına dayanana kadar yerleştirilmelidir.

- Kaynak uçları EF manşon üzerine yerleştirildikten sonra, manşon üzerinde bulunan barkod makinaya okutulmalıdır.

- Barkodda bulunan bilgilere göre makine kaynak işlemini otomatik olarak başlatıp, süre sonunda işlemi bitirecektir.

Polietilen (PE) Boru Hattı Nasıl Test Edilir?

Hazırlık Testi

Bu test, Ana test öncesi hatta herhangi bir sızdırma olup olmadığını görmek için mutlaka yapılmalıdır. Hattın bir ucu kapatılarak içi su ile doldurulmalıdır.

- Hattın tam dolabilmesi için, içerideki havanın mutlaka tahliye edilmesi gerekmektedir. Hat tam olarak su ile doldurulduktan sonra hat kapatılır.

- Hat PN6’dan düşükse PN x 1.5, PN6’dan yüksekse PN + 5bar ile test edilmelidir.

- Hat 10 dakikada istenilen basınca getirilmelidir ve 10 dakika daha pompa devrede tutularak test basıncı muhafaza edilmelidir.

- Pompa durdurulmalı ve boru hattı 60 dakika beklemeye alınmalıdır.

- Bekleme süresi dolduktan sonra, boru hattında %30’dan fazla basınç kaybı gözlemlenmemelidir. Eğer basınç kaybı %30’dan fazlaysa hatta bir su kaçağı ya da ısı yükselmesi mevcuttur. Hat kontrol edildikten sonra, basınç kaybı olmayana kadar test tekrar edilmelidir.

- Basınç kaybı yok ise Ana Test sürecine geçilebilir

Ana Test

Basınçlı boru hattı, hazırlık testi esnasında basınca maruz kalmasına rağmen genişlemeye devam eder. Bu genişleme Basınç Düşürme ile kesilebilir.

Basınç düşürüldükten sonra hattın kontraksiyon süresini tamamlaması için 30 dakika beklenmelidir. Bu süreç içerisinde basınç sabit kalıyor ya da artıyorsa hattın sızdırmazlığı görülmüş olur. Şüpheli durumda test 1,5 saate kadar uzatılabilir. Bu esnada da basınç düşüşü en fazla 0,25bar olmalıdır. Eğer daha fazla düştüyse hatta kaçak vardır. Basınç Düşürme esnasında çıkan suyun hacmi, izin verilen azami su hacminden küçük olmalıdır.

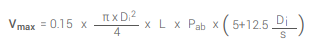

İzin verilen azami su hacmi (Vmax) aşağıdaki şekilde hesaplanır.

- Vmax: İzin verilen azami su hacmi (Litre)

- Di: Boru iç çapı (m)

- L: Test edilen hattın uzunluğu (m)

- Pab: Basınç düşüşü (bar)

- S: Boru et kalınlığı (mm)