| Dolgu Malzeme Grubu | Dolgu Malzemelerinin Tanımı |

|---|---|

| SC1 | %15’ten az kum ihtiva eden kırma taş, maksimum %25 10 mm eleği geçen malzeme miktarı ve maksimum %5 ince tane |

| SC2 | %12’den az ince taneli kısım içeren temiz kaba taneli malzemeler |

| SC3 | %12 veya daha fazla ince taneli kısım içeren temiz kaba taneli malzemeler %70’den daha az ince taneli kısım içeren kumlu veya ince taneli malzemeler |

| SC4 | %70 den daha fazla ince taneli kısım içeren ince taneli malzemeler |

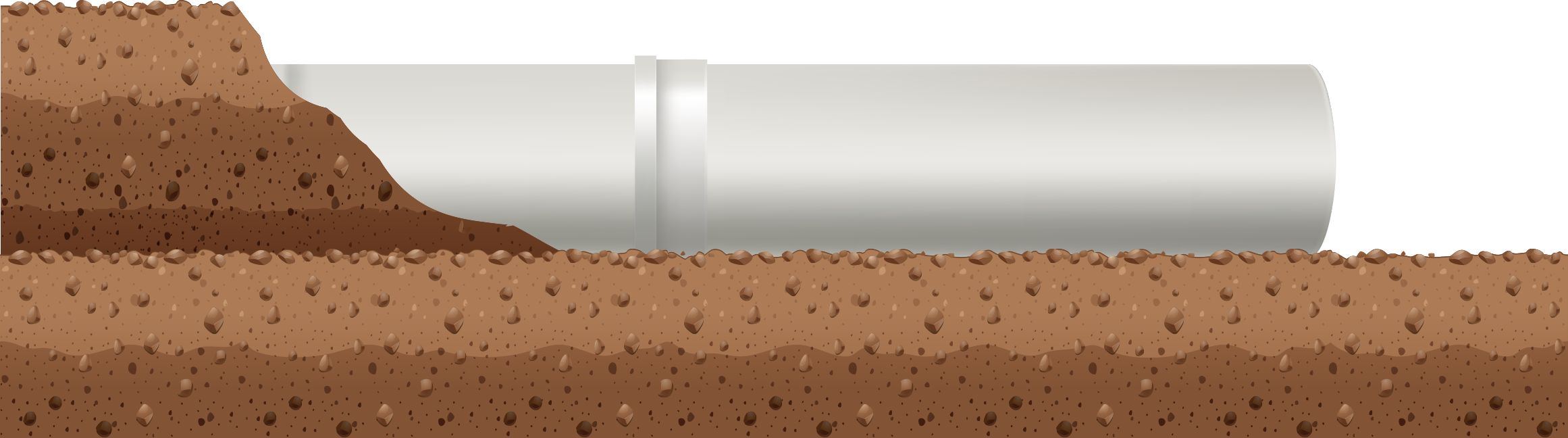

CTP Boru Nasıl Döşenir?

CTP Boru için uygun montaj prosedürü

- boru rijitliğine,

- hendek derinliğine,

- hendek genişliğine,

- tabii zemin özelliklerine,

- boru hattı üzerine etki edecek ilave yüklere,

- dolgu malzemesine bağlı olarak çeşitlilik gösterir.

Borunun sağlıklı bir şekilde desteklenebilmesi için tabii zemin, boru bölgesi dolgusunu sıkıca sarmalıdır.

Aşağıda belirtilen boru montaj prosedürleri, borunun uygun biçimde döşenmesine yardımcı olmak amacıyla verilmiştir.

Standart Hendek Nedir?

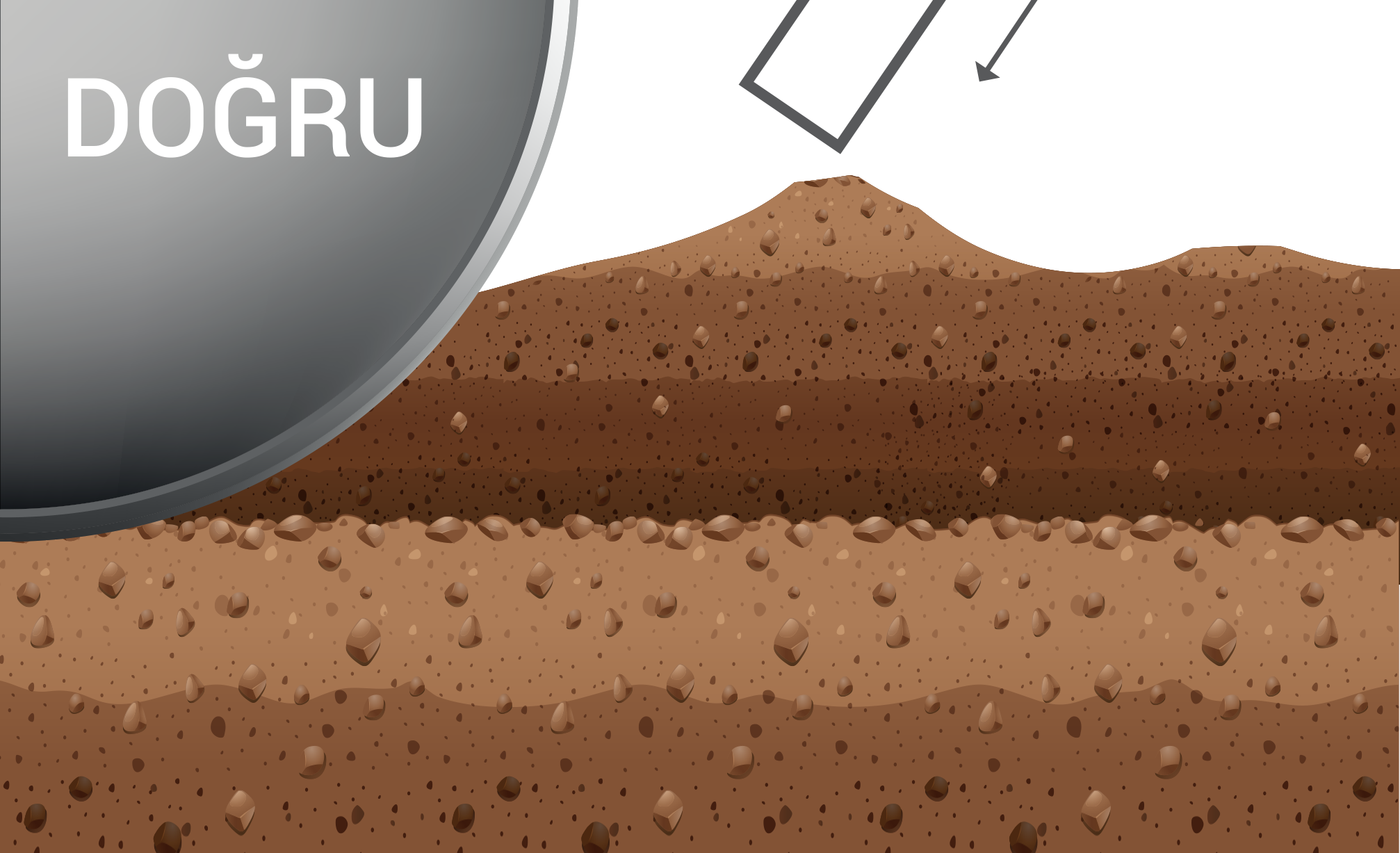

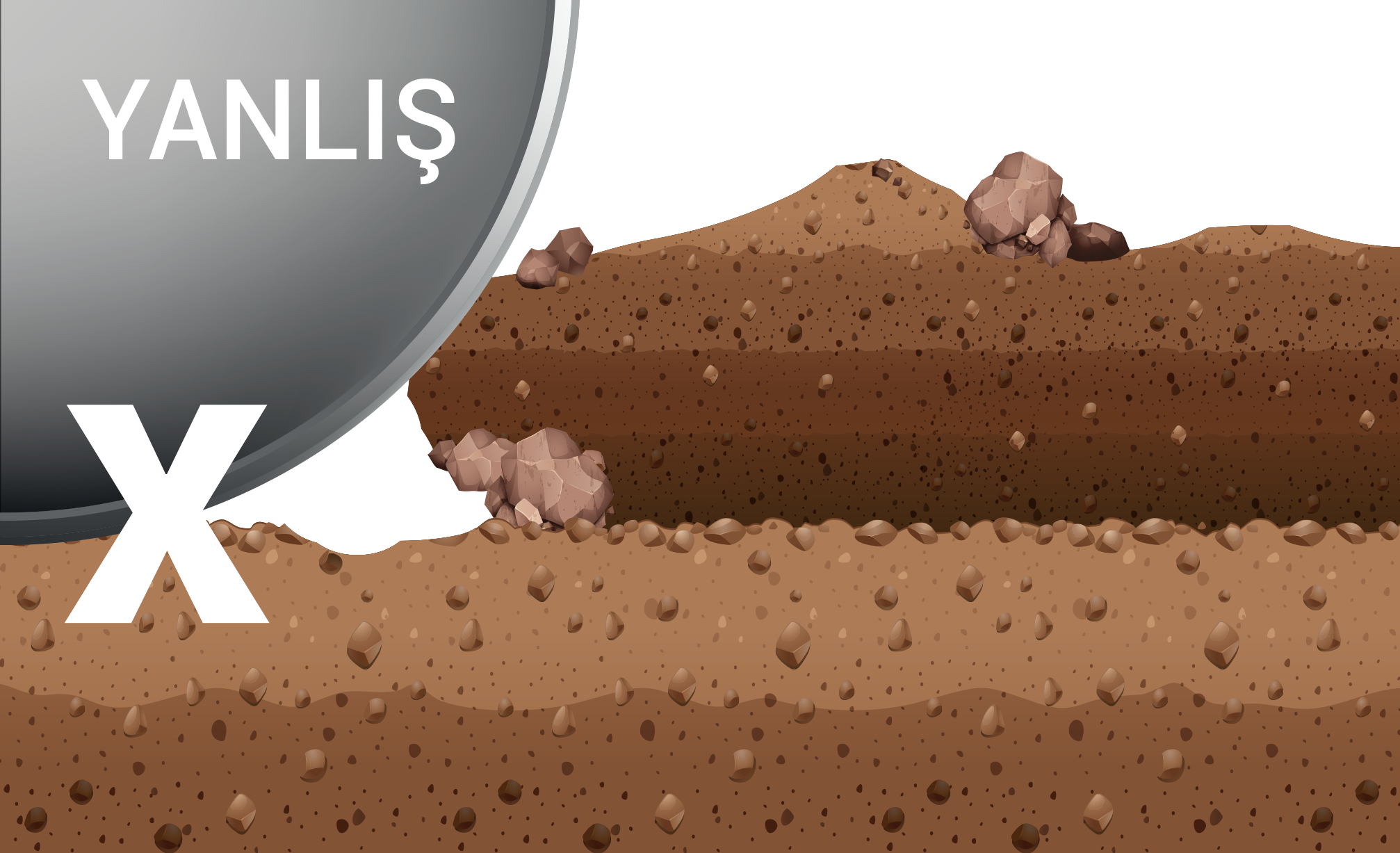

Tipik hendek kesiti boyutlarını göstermektedir.

“A” ölçüsü her zaman boru baseninde yeterli dolgu malzemesi yerleştirilebilmesini ve sıkıştırılabilmesini sağlayacak genişlikte olmalıdır.

’’A’’ ölçüsü ayrıca sıkıştırma ekipmanının boruya zarar vermeyecek şekilde çalışabilmesini sağlayacak genişlikte olmalıdır.

Tipik ’’A’’ ölçüsü, çok küçük çaplar hariç, minimum 0,4 DN’dir. Daha büyük çaplarda ise tabii zemine, dolgu malzemesine ve sıkıştırma tekniğine bağlı olarak ’’A’’ için daha küçük bir değer uygun olabilir.

Örnek olarak 1. 2. ve 3. grup tabii zeminlerde, fazla sıkıştırma gerektirmeyen SC1 ve SC2 grubu dolgu malzemelerinin kullanılmasıyla, hendek daha dar tutulabilir.

NOT: Hendek tabanında yumuşak, gevşek, stabil olmayan veya genleşen tabii zemine rastlanırsa, boru boyunca düzenli ve fazla değişiklik göstermeyen mesnet sağlamak için yataklama dolgusunun kalınlığını artırmak gerekebilir.

Boru Hendek Dolgusu Nasıl Yapılır?

Borular yoğun yağış nedeniyle yüzebilir veya gece gündüz arasındaki yüksek sıcaklık farklarından doğabilecek ısısal genleşmelere maruz kalabilir.

Bu gibi uygunsuzlukların oluşmaması için, montajı tamamlanan her borunun, yer üstü seviyesine kadar dolgularının tamamlanması tavsiye edilir.

Eğer bir kısım borunun montajı yapılmış, ancak dolgu işlemi gecikecekse; öncelikle her borunun orta kısmındaki ek yerleri hareketini önlemek için tepesine kadar doldurulmalıdır.

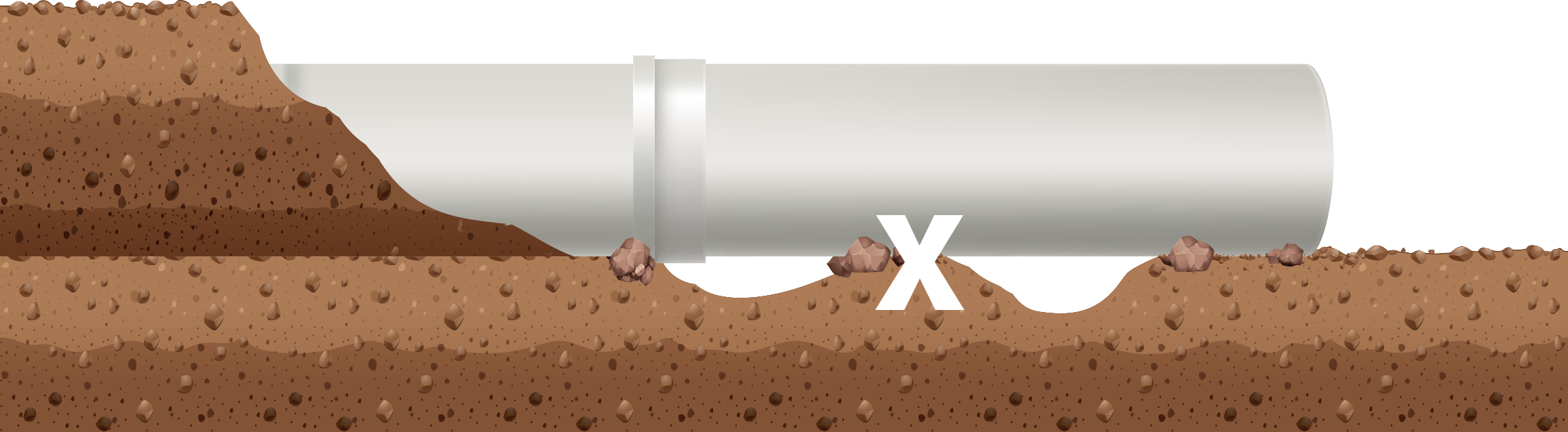

Boru bölgesi dolgusunun doğru seçimi ve iyice yerleştirilerek sıkıştırılması düşey sehimin kontrol edilebilmesi ve boru performansı için çok önemlidir.

- Dolgu malzemesinin, boruya zarar verebilecek ve yanal mesnetin azalmasına sebep olabilecek çöp ve yabancı maddeler ihtiva etmemesine dikkat edilmelidir.

- Borunun alt kısmı ve yatak arasındaki basen bölgesinde yer alan malzemenin dolgu ve sıkıştırılma işlemi, geri kalan dolgu malzemesi yerleştirilmeden önce yapılmalıdır.

- Sıkıştırma metodunda harcanan enerji miktarıyla beraber sıkıştırılan dolgu katmanının kalınlığı da kontrol edilmelidir. Uygun dolgu işlemi, dolgu malzemesi ve sıkıştırma metoduna bağlı olarak genellikle 100 mm ile 300 mm arası kalınlıktaki katmanlarda yapılır.

- Dolgu malzemesi olarak çakıl veya kırma taş kullanıldığı zaman, bu malzemelerin sıkıştırılması nispeten kolay olduğu için dolgu tabakası kalınlığının 300 mm olması uygundur.

- Daha ince taneli malzemeler daha fazla sıkıştırma enerjisi gerektirdiği için dolgu tabakası kalınlığı sınırlandırılmalıdır. Borunun iyi mesnetlenmesi için her dolgu katmanının iyice sıkıştırılmasına dikkat edilmelidir.

Boru Üstü Sıkıştırma Nasıl Yapılır?

Borunun tepesine ulaştığında boru çapının %1,5’unu geçmemelidir.

Bu başlangıç ovalleşme miktarı, istenilen bağıl sıkıştırma derecesine ulaşabilmek için gereken enerji miktarına bağlı olacaktır. SC3 ve SC4 tipi dolgu malzemeleri için gereken yüksek enerji miktarları bu ovalleşme sınırının şılmasına neden olabilir.

Bu durumda daha yüksek rijitliğe sahip boru veya başka dolgu malzemeleri kullanılması düşünülmelidir.

| Dolgu Tipi | Elle Çalışan Darbeli Kompaktör | Elle Çalışan Vibrasyonlu Kompaktör | Öneriler |

|---|---|---|---|

| SC1 | SC1 | İki defa geçiş yapmak iyi bir sıkıştırma sağlar | |

| SC2 | SC2 | İstenilen yoğunluk ve yüksekliğe bağlı olarak 2-4 geçiş | |

| SC3 | 100 - 200 mm | Geçiş sayısı ve tabaka yüksekliği istenilen yoğunluğa bağlıdır. En ideal veya buna yakın nem içeriği. Sıkıştırma kontrol edilmelidir | |

| SC4 | 10 - 150 mm | Yüksek sıkıştırma enerjisi gerektirebilir. Nem içeriğinin ideal değerde olduğu kontrol edilmelidir. Sıkıştırmanın doğru yapıldığından emin olunmalıdır. |

Tip 1 montaj modelinde boru üzerinden 300 mm’lik yüksekliğe kadar olan boru bölgesinin sıkıştırılması gerekir.

Trafik yüküne maruz kalacak bölgelerde genellikle hendek dolgusu yol yüzeyi oturmalarını en aza indirmek için tabii zemine kadar sıkıştırılır.

Çeşitli sıkıştırma ekipmanlarının boru üzerinde çalışabilmesi için gereken boru üzeri toprak örtüsü kalınlıklarını vermektedir.

Boru tepe kısmında, boru daireselliğinin deforme olmasına neden olabilecek derecede yüksek sıkıştırma enerjisi uygulamamaya dikkat edilmelidir.

| İzin verilebilir başlangıç düşey sehim değerleri | Düşey Sehim (Çapın %’si) |

|---|---|

| Büyük Çaplı (DN 300) Başlangıç | 3 |

| Küçük Çaplı (DN 250) Başlangıç | 2 |

Trafik Yükleri Tablosu

| Yük Tipi | Kuvvet (kN) | Kuvvet (lbs) | Gömme Derinliği (m) |

|---|---|---|---|

| AASHTO H20 ( C ) | 72 | 16000 | 1 |

| BS 153 HA ( C ) | 90 | 20000 | 1,5 |

| ATV LKW 12 ( C ) | 40 | 9000 | 1 |

| ATV SLW 30 ( C ) | 50 | 11000 | 1 |

| ATV SLW 60 ( C ) | 100 | 22000 | 1,5 |

| Cooper E80 | Demiryolu | - | 3 |

Çift Taraflı Elastomer Contalı Manşonların Montajı

Reka manşonların takılmasında aşağıdaki aşamalar (1-5) izlenmelidir.

- Aşama 1: Temel ve Yataklama

Yatak, her bir manşon noktasında borunun manşon üzerine oturarak askıda kalmasına engel olmak ve borunun sürekli mesnetlenmesini temin etmek üzere, kafa çukuru oluşturacak şekilde kazılmalıdır. Birleştirme işlemi tamamlandıktan sonra manşon bölgesi dolgusu ve yataklaması uygun şekilde yapılmalıdır.

- Aşama 2: Manşonun Temizlenmesi

Çift taraflı manşonların olukları ve olukların içerisine yerleştirilecek Epdm Reka Conta kirden ve yağdan arındırılmış olduklarından emin oluncaya kadar iyice temizlenmelidir.

- Aşama 3: Contaların Takılması

Elastomer conta manşonun oluğuna, Epdm Reka Conta çıkıntıları oluktan dışarı dönük olacak şekilde yerleştirilir. Conta takma işlemi sırasında oluğun içerisine veya contanın üzerine kayganlaştırıcı sürmeyiniz. Ancak contaların rahatça takılması amacıyla conta kanalı, su ile nemlendirilebilir. - Aşama 4: Elastomer contaya kayganlaştırıcı sürülmesi

Daha sonra Epdm Reka Contaya ince bir tabaka kayganlaştırıcı sürünüz Her manşonda kullanılması gereken, kayganlaştırıcı miktarını sabit tutulması gerekir. - Aşama 5: Boru ağzının temizlenmesi ve kayganlaştırıcı sürülmesi

Manşonun içine geçecek boru ağzını kum, toz, kir ve yağdan iyice arındırınız. Boru ağzındaki sızdırmazlık sağlayacak yüzeyi herhangi bir hasara karşı kontrol ediniz. Borunun ağzında siyah şeritle işaretlenmiş kısma kadar olan bölgeye ince bir tabaka kayganlaştırıcı sürünüz. Kayganlaştırıcı sürdükten sonra manşonun ve boru ağzının temiz kalmasına dikkat ediniz Birleştirme bölgesi altına yerleştirilecek yaklaşık 1 m²’lik plastik levha ya da temiz bir bezin boru uçlarının ve contaların temiz kalmasını sağlamada etkili bir yol olduğu tespit edilmiştir